在模具设计初期阶段,材料特性直接影响成型质量。ABS材料因其优异的表面光洁度,广泛用于电子产品外壳制造;聚丙烯(PP)凭借耐化学腐蚀特性,常用于日用容器生产。设计人员需根据产品功能需求,综合考量材料的收缩率、耐温性等参数。

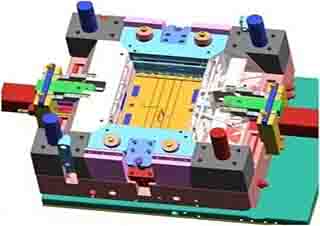

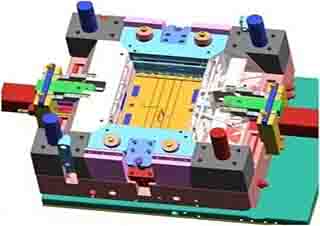

| 组件名称 | 功能说明 |

|---|---|

| 浇注系统 | 控制熔融塑料流动路径,包含主流道、分流道及浇口 |

| 顶出机构 | 确保成型后制品顺利脱模,需平衡顶杆分布密度 |

冷却水路布局直接影响生产周期,采用随形水路设计可提升20%以上冷却效率。设计时需保持管道间距均匀,避免出现局部过热区域。

当制品存在倒扣结构时,斜导柱与滑块配合机构成为必要配置。滑块行程需超出倒扣深度2-3mm,并在复位时设置先复位装置防止干涉。采用耐磨材料制作滑块组件,可显著延长模具使用寿命。

对于带螺纹结构的制品,可采用旋转脱模或滑块抽芯两种方式。当螺距小于2mm时,强制脱模方案可减少模具复杂度。设计螺纹型芯时需预留0.05mm脱模斜度,确保顺利旋出。

出现飞边问题时,优先检查锁模力是否充足,分型面配合间隙需控制在0.02mm以内。制品收缩不均可通过调整保压压力曲线,优化冷却水路布局加以改善。